Schrauben

Mit passenden Schrauben lassen sich verschiedenste Materialien und Werkstücke unter unterschiedlichsten Bedingungen und Anforderungen sicher fixieren.

Mit passenden Schrauben lassen sich verschiedenste Materialien und Werkstücke unter unterschiedlichsten Bedingungen und Anforderungen sicher fixieren.

Ausgewählte Produkte, Marken und Tipps aus dem Sortiment Schrauben.

H-Plus - Haberkorn Markenqualität | Holzschrauben

Holzschrauben aus spezialgehärtetem Stahl mit Tellerkopf und Innensechsrund (TX) als Antrieb sowie Grobganggewinde, patentierter Mitgewindespitze, Schaftausreiber und Teilgewinde (TG).

Unsere Fachexpertinnen und Fachexperten bringen es auf den Punkt

Ein Gewinde ist eine Nut um einen zylindrischen Körper, die im Regelfall von links nach rechts verläuft – „Rechtsgewinde“. Mit einem Gewinde können Bauteile miteinander verbunden oder eine Drehbewegung in eine Axialbewegung umgewandelt werden.

Die Gewindesteigung wird mit „P“ gekennzeichnet und in der Norm DIN 13 definiert. Sie beschreibt die Wegänderung in mm während einer Umdrehung am Gewinde.

Bei Schrauben mit verzinkter Oberfläche besteht ab einer Schraubenfestigkeit von 10.9 die Gefahr von Wasserstoffversprödung. Dabei diffundiert der im Oberflächenbad enthaltene Wasserstoff in das Werkstoff-Gefüge der Schraube. Dadurch kommt es zu einer Versprödung des Werkstoffs – Sprödbruch kann die Folge sein. Abhilfe wird durch die Änderung der Oberflächenbeschichtung zu Zinklamellen-Beschichtung geschaffen.

Bei einem Vollgewinde läuft das Gewinde (fast) bis zum Kopf. Zu beachten ist hier, dass der technische Auslauf des Gewindes an der Kopfseite die tatsächliche Nutzlänge des Gewindes reduziert. Bei Teilgewinden wird die Gewindelänge (b) in der Norm definiert. Diese Schrauben werden auch als „Schaftschrauben“ bezeichnet.

Schrauben mit Gewinde bis Kopf (Vollgewindeschrauben) werden dort eingesetzt, wo die Bauteildicken nicht von Anfang an genau definiert werden können – oder große Toleranzen aufgenommen werden müssen. Weiters haben diese Schrauben den Vorteil, dass die Normvorgabe – mindestens 1 Gewindedurchmesser als freie Gewindelänge zwischen Gewindeauslauf und Mutter – besser eingehalten werden kann.

Schrauben mit Teilgewinde bzw. mit Schaft werden überwiegend dort eingesetzt, wo in der Bauteiltrennung mit Schwerkräften gerechnet werden muss. Es kann mit dem Nenndurchmesser (= Schaftdurchmesser) als Querschnittsfläche gerechnet werden. Bei einer Schraube ohne Schaft muss hingegen mit dem Kerndurchmesser-Querschnitt gerechnet werden.

Es wird im Wesentlichen in Außenantriebe und Innenantriebe unterschieden. Bei Außenantrieben wird das Werkzeug zur Vorspannkrafteinleitung am Kopfdurchmesser außen angesetzt (Beispiel: Sechskantschrauben). Innenantriebe haben den Krafteinleitungsansatz in der Achse des Schraubenkopfes (Beispiel: Kreuzschlitz, Innensechskant, Innenrund usw.)

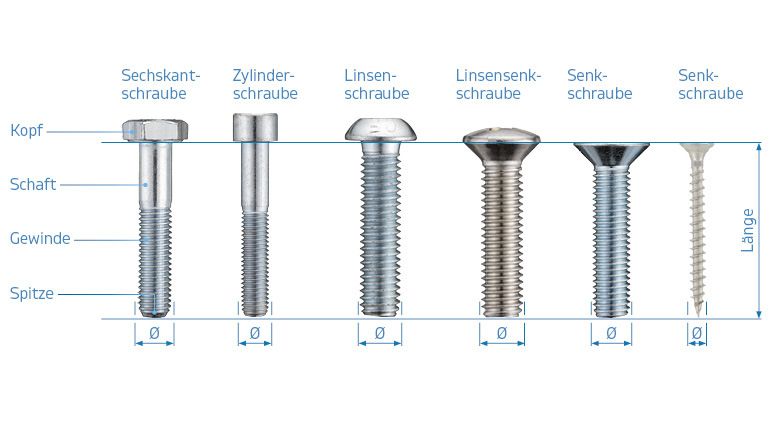

Schrauben werden über zwei Parameter definiert: zum einen der Durchmesser des Gewindes (Beispiel M8, M10, 3,9 usw.) und zum anderen die Länge. Dabei ist zu beachten, dass bei Schrauben, bei denen der Kopf auf den Bauteilen aufliegt, die Länge OHNE Kopf angegeben wird (Beispiel Sechskantschrauben, Zylinderkopfschrauben, Linsenkopfschrauben usw.). Bei Schrauben, bei denen der Kopf in den Bauteilen versenkt wird, wird die Schraubenlänge bis zum Kopfbereich gemessen, der in den Bauteil eintaucht (Senkkopfschrauben usw.).

Finden Sie alle Kataloge und Info-Broschüren an einem Ort

Zum Download-CenterSchrauben kommen überall dort zum Einsatz, wo mehrere Teile miteinander verbunden werden sollen. Für verschiedene Anwendungen, Materialien und Anforderungen gibt es unterschiedliche Varianten von Schrauben. Sie unterscheiden sich vor allem hinsichtlich Anwendungsfeld, Material, Kopfform, Gewinde, Beschichtungen, Antrieb und Festigkeitsklassen.

Spätestens dann, wenn sich eine Schraube nicht ins Werkstück eindrehen lässt oder beim Montieren kaputt geht, wird klar: Schraube ist nicht gleich Schraube. Je nach Anwendung bzw. Material, in das sie geschraubt werden soll, gibt es eine Vielzahl an unterschiedlichen Varianten. Grundsätzlich unterscheidet man aber zwischen:

metrischen Schrauben bzw. Metallschrauben

Betonschrauben, Blechschrauben und Ringschrauben können noch weitere Kategorien bilden.

Im Wesentlichen unterscheiden sich die verschiedenen Arten von Schrauben bezüglich Gewindeform und Schraubenfestigkeit.

Für unterschiedliche Anwendungs- und Einsatzbereiche stehen verschiedene Schrauben aus unterschiedlichen Materialien zur Verfügung. Je nachdem, welchen Anforderungen die Schraube genügen muss, sind das Material sowie die dazugehörige Beschichtung ausschlaggebend für die Auswahl. Bei metrischen Schrauben kann allgemein gesagt werden, dass üblicherweise der Werkstoff, aus dem die verwendete Schraube gefertigt ist, der gleiche sein sollte wie der Werkstoff, aus dem das zu verschraubenden Bauteil ist. Diese Aussage gilt nicht für Holzschrauben.

Schrauben aus Stahl: Sie verfügen über ein besonders stabiles Gewinde, was die Anwendung ohne Vorbohren ermöglicht. Außerdem sind sie sehr robust und widerstandsfähig sowie unempfindlich gegenüber sehr hohen und sehr niedrigen Temperaturen.

Schrauben aus Edelstahl: Sie eignen sich aufgrund ihrer guten Witterungs- und Korrosionsbeständigkeit ideal für den Einsatz im Außenbereich.

Schrauben aus Messing: Sie sind nur bedingt korrosionsbeständig, überzeugen aber optisch und werden daher üblicherweise nur dort eingesetzt, wo die Schrauben im fertigen Teil sichtbar und keinen besonderen Beanspruchungen ausgesetzt sind.

Schrauben aus Kunststoff: Sie werden für Kunststoffverschraubungen verwendet, damit die Werkstücke nicht ausreißen.

Schrauben aus Kupfer: Da diese Schrauben besonders leitfähig sind, eignen sie sich ideal für den Einsatz in Elektroinstallationen.

Schrauben aus Titan: Sie sind wie Schrauben aus Aluminium witterungs- und korrosionsbeständig, gleichzeitig aber leicht und sehr belastbar. Sie eignen sich daher besonders gut für Leichtbauweisen wie bspw. den Motorrad- und Flugzeugbau. Titan ist der Werkstoff der Zukunft im Schraubenbereich.

Schrauben aus Aluminium: Sie sind ebenfalls witterungs- und korrosionsbeständig, gleichzeitig leicht, sehr belastbar und eignen sich daher besonders gut für Leichtbauweisen.

Schrauben aus Kupfer, Titan und Aluminium sowie Schrauben aus anderen Werkstoffen sind je nach Möglichkeit auf Anfrage erhältlich. Schildern Sie uns gerne Ihre Wünsche und Anforderungen, wir klären die Machbarkeit oder informieren Sie über etwaige Alternativen.

Die Oberflächenbeschichtung bei Schrauben, auch Schraubenbeschichtung genannt, dient üblicherweise als Korrosionsschutz der Verbindungselemente bzw. der verbundenen Bauteile, kann aber auch aus rein optischen Gründen gewünscht sein. Welche Schraubenoberfläche metrische Schrauben und Holzschrauben haben müssen, hängt maßgeblich vom Verwendungszweck und vom Einsatzort des verschraubten Bauteils ab. Allgemein wird zwischen metallischen (z. B. Galvanisierung, Feuerverzinkung, plattierten oder aufgesprühten Überzügen), anorganischen (Oxidschichtung, Phosphatierung, Zink-/Aluminiumlamellierung) oder organischen (Gummi, Kunststoff, chemische Überzüge) Beschichtungen unterschieden.

Die Oberflächenbezeichnung „Stahl blank“ oder auch „Stahl schwarz“ wird für Oberflächen verwendet, die vollkommen unbehandelt sind. Lediglich ein dünner Ölfilm schützt die Verbindungselemente kurzzeitig vor Rostbildung. Diese Oberflächenart wird dort eingesetzt, wo eine weitere Oberflächenbehandlung des Verbindungselementes nicht erwünscht ist – zum Beispiel bei Schweißmuttern oder Elementen mit sehr hoher Genauigkeit und engen Toleranzen.

Die Phosphatierung bietet einen einfachen Korrosionsschutz der Verbindungselemente. Diese Beschichtung wirkt reib- und verschleißmindernd und ist haftungsverbessernd für nachfolgende Beschichtungen. Sie dient daher als Trägerschicht und ist elektrisch isolierend. Zum Einsatz kommt diese Beschichtung überwiegend im Trockenbau. Dank der guten Hafteigenschaft funktioniert das Verspachteln der Schraubenköpfe sehr einfach. Außerdem ziehen phosphatierte Schrauben im Gegensatz zu verzinkten Schrauben im Laufe der Zeit nicht die Feuchtigkeit aus den Gipskartonplatten.

Galvanisch verzinkte Oberflächen werden im Bereich der Verbindungselemente am häufigsten eingesetzt. Diese Beschichtung bietet einen ausreichenden Schutz gegen Korrosion für Innenanwendungen. Dieser Schutz kann durch die Schichtstärke bzw. Verweildauer im Zinkbad beeinflusst werden. Sie eignen sich ideal für den normalen Einsatz ohne starke Bewitterung oder andere korrosionsfördernde Einflüsse.

ACHTUNG: Bei Festigkeitsklassen ab 10.9 besteht die Gefahr von wasserstoffinduziertem Sprödbruch. Dieser kann durch Tempern reduziert, jedoch nicht ganz ausgeschlossen werden. Eine Alternative mit vergleichbaren Eigenschaften, aber ohne die Gefahr von Sprödbruch sind Schrauben mit Zink-Lamellen-Beschichtung.

Beim Feuerverzinken wird ein metallischer Zinküberzug über das Verbindungselement gelegt. Diese sehr fest haftende Zinkschicht bietet hohe Widerstandsfähigkeit gegen äußere Einflüsse und wird daher vorwiegend im Außenbereich eingesetzt. Feuerverzinkte Schrauben sind beständig gegen Wind und Wetter.

ACHTUNG: Aufgrund der dicken Schichtstärken dieser Oberflächenart (mind. 40 bis 120 µm) müssen Schrauben „unterschnitten“ werden, damit die Gewinde nach der Beschichtung in feuerverzinkte Muttern passen. Ausnahme sind Verbindungselemente für den Stahlbau nach EN 14399. Hier sind die Schrauben „normal“ geschnitten und die Muttern „überschnitten“.

Zink-Lamellen-Beschichtungen sind Überzüge aus Zink- und Aluminiumlamellen. Sie bieten eine sehr gute Korrosionsbeständigkeit. Die Schichtstärken sind mit galvanisch verzinkten Schrauben (5 bis 15 µm) vergleichbar. Aufgrund der Verarbeitung kommt es bei hochfesten Verbindungselementen (ab Klasse 10.9) aber zu keiner Sprödbruchgefahr. Diese Variante kommt daher als Alternative zu verzinkten oder feuerverzinkten Schrauben zum Einsatz.

Besonders im Holzbau werden die Schraubenköpfe gerne so eingefärbt, dass sie farblich genau zur verschraubten Oberfläche passen und somit bspw. an schwarzen Fassaden kaum auffallen und auch nicht im Sonnenlicht glänzen. Diese Art der Beschichtung bringt nur optische Vorteile und hat keinen Einfluss auf die Eigenschaften der Schrauben.

Mit den steigenden Anforderungen an den Korrosionsschutz, an die Temperaturbeständigkeit, an die Beständigkeit gegenüber Salz sowie Klimabelastungen wurde in den 1980er-Jahren die Zink-Nickel-Oberfläche entwickelt. Neben der guten Beständigkeit gegen Korrosion weist diese Beschichtung auch gute Eigenschaften gegen die Kontaktkorrosion mit Aluminium auf, was vor allem für die Automobilindustrie entscheidend ist. Aus diesem Grund gibt es für diese Beschichtung derzeit nur Automobil-Normen, die die Verarbeitung und Beständigkeit in entsprechenden Versuchsreihen definieren. Aufgrund der dünnen Schichtstärke (6–10 µm) eignet sich diese Beschichtung auch für kleine Gewindedurchmesser.

Schrauben mit Zink-Nickel-Beschichtung oder Farbbeschichtung sind auf Anfrage erhältlich.

Neben dem Material, aus dem Schrauben gefertigt sind, und der Beschichtung gibt auch die Einteilung in drei Nutzungsklassen nach DIN EN 1995:2008 den möglichen Einsatz von Schrauben vor.

Nutzungsklasse | Einsatz |

|---|---|

Nutzungsklasse 1 | für Bauteile in allseitig geschlossenen, teilweise beheizten Bauwerken |

Nutzungsklasse 2 | für Bauteile in überdachten, offenen Bauwerken ohne direkte Bewitterung |

Nutzungsklasse 3 | für frei bewitterte Konstruktionen |

Sowohl metrische Schrauben als auch Holzschrauben verfügen über einen zylindrischen Körper, um den eine Nut, das sogenannte Gewinde, verläuft. Dieses Außengewinde sorgt gemeinsam mit einem dazu passenden Innengewinde (bspw. einer Mutter) für festen Halt. Beim Verschrauben von Holz entsteht das Innengewinde von selbst, da sich dieses beim Schraubvorgang in den Werkstoff schneidet.

Im Regelfall kommen Rechtsgewindeschrauben zum Einsatz, bei metrischen Schrauben werden für Spannverschraubungen jedoch auch Linksgewindeschrauben benötigt.

Je nach Anwendung bzw. Konstruktionsvorgaben kommen Vollgewindeschrauben oder Teilgewindeschrauben zum Einsatz. Der Unterschied liegt darin, dass bei Vollgewindeschrauben das Gewinde direkt unter dem Schraubenkopf beginnt und bis zur Spitze reicht. Sie eignen sich besonders zur Aufnahme von großen Zugkräften bei Verbindungen von Holzbauteilen sowie für die Verstärkung. Bei Teilgewindeschrauben liegt unterhalb des Schraubenkopfes der sogenannte Schaft, das Gewinde beginnt erst weiter unten. Der gewindefreie Teil sollte zumindest so lang sein, wie das obere Bauteil stark ist. Sie kommen vor allem für die Verbindung von Holzwerkstoffen zum Einsatz.

Gewinde definieren sich über fünf Maße und Messpunkte:

Außen-, Innen- oder Nenndurchmesser: der größte Durchmesser der Gewindegeometrie

Kerndurchmesser: der kleinste Durchmesser der Gewindegeometrie

Flankendurchmesser: der Durchmesser des Flankenzylinders, der das Gewindeprofil an den Stellen ausgeglichener Breite gleichmäßig durchschneidet

Steigung P: der Abstand der Gewindespitzen zueinander (bei metrischen Gewinden) oder die Anzahl an Gewindegängen auf der Strecke eines Zolls (bei zölligen Gewinden)

Flankenwinkel: der Winkel der Gewindespitze

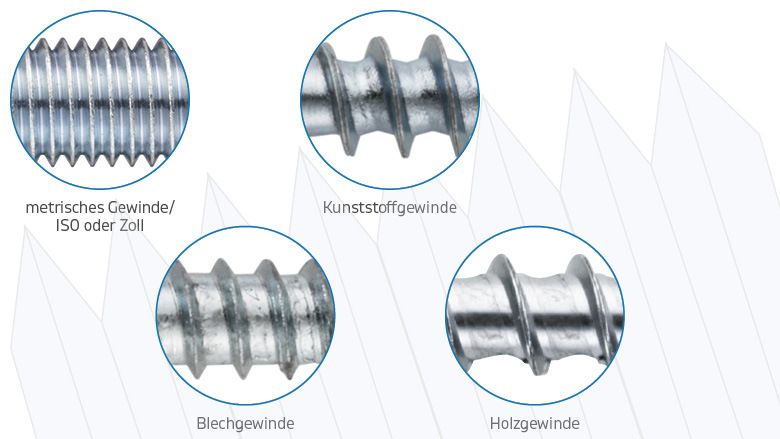

Die verschiedenen Gewindearten unterscheiden sich durch die Steigung sowie den Flankenwinkel. Die wichtigsten Gewindearten bei Schrauben sind folgende:

Schrauben mit metrischem Gewinde (metrisches Regelgewinde (ISO-Gewinde), metrisches Feingewinde)

Schrauben mit Withworth-Gewinde (Rohrgewinde)

Gewindeart | Steigung (P) gemessen | Flankenwinkel | Einsatzbereich |

|---|---|---|---|

metrisches Gewinde | „mm“ pro Umdrehung | 60° | als Befestigungsschraube im Maschinenbau, Stahlbau, Anlagenbau usw. |

Blechgewinde | „mm“ pro Umdrehung | 60° | Verschraubung in dünnwandigen (metallischen) Materialien |

Kunststoffgewinde | „mm“ pro Umdrehung | 30° und 140° | Verschraubung in Kunststoffen |

UNC-/ UNF-Gewinde | Umdrehungen (Gänge) pro Zoll | 60° | als Befestigungsschraube im Maschinenbau, Stahlbau, Anlagenbau usw. im amerikanischen Markt |

Rohrgewinde | Umdrehungen (Gänge) pro Zoll | 55° | zylindrisch oder konisch zulaufend, für Rohrverschraubungen oder Fittings |

Whitworth-Gewinde | Umdrehungen (Gänge) pro Zoll | 55° | als Befestigungsschraube im Maschinenbau, Stahlbau, Anlagenbau usw. im britischen Markt |

Holzschraubengewinde | „mm“ pro Umdrehung | 60° | Verschraubung in Holz |

Schrauben mit anderen Gewinden wie beispielsweise Trapezgewinde, Rundgewinde, Sägegewinde oder Flachgewinde sind auf Anfrage erhältlich. Kontaktieren Sie uns!

Die Unterschiede zwischen den verschiedenen Schraubenköpfen sind vor allem optischer, aber auch praktischer Art.

Dieser Schraubenkopf ermöglicht eine hochfeste Verbindung, da die Kraft vom Werkzeug optimal auf die Schraube übertragen wird.

Bei dieser Variante liegt der Antrieb weit im Schraubenkopf, wodurch diese tief im Werkstück versenkt werden kann.

Diese Art des Schraubenkopfs verschwindet komplett in angesenkten Bohrlöchern bzw. weichen Materialien. Dadurch kann eine plane Oberfläche erzielt werden. Das ist überall dort wichtig, wo herausragende Schraubenköpfe aus optischen oder funktionstechnischen Gründen unerwünscht sind oder Verletzungsgefahren entstehen können.

Diese Arten des Schraubenkopfes verschwinden nicht zur Gänze im Werkstück. Es bleibt ein dekorativer, halbrunder Abschluss. Zum Einsatz kommen diese Schraubenköpfe vor allem dann, wenn das Versenken des Kopfes nicht möglich oder nicht erwünscht ist.

Wenn Schrauben als dekorativer Hingucker zum Einsatz kommen sollen – bspw. für Holzzierleisten, an Möbelstücken oder im Treppenbau – sind neben den zuvor genannten Linsenkopfschrauben auch Zierkopfschrauben die richtige Wahl.

Diese Art der Schrauben wird auch Sparrenschrauben, Konstruktionsschrauben oder Ingenieursnägel genannt und eignet sich aufgrund ihrer Länge besonders gut dafür, Holzteile fest und sicher miteinander zu verschrauben. Sie kommen daher bspw. bei Aufsparrendämmungen, bei Vordächern oder beim Bau anderer Holzkonstruktionen wie Carports zum Einsatz. Der Tellerkopf dient gleichzeitig als Beilagscheibe, vergrößert die Auflage auf dem Holz und schont damit das Material.

Diese Schrauben vereinen die Eigenschaften und Vorteile von Tellerkopfschrauben und Senkkopfschrauben.

Sie dienen als hochwertiger Ersatz für die DIN 571. Dualkopfschrauben ermöglichen dank ihres Torx®-Antriebs und des Sechskantkopfs ideale Kraftübertragung und perfektes Drehmoment.

Diese Kopfform eignet sich hervorragend zum sichtbaren Verschrauben von Metallteilen auf Holz.

Schrauben mit Flügelkopf können einfach von Hand montiert und demontiert werden.

Schrauben mit Rändelkopf können gleich wie Flügelkopfschrauben einfach von Hand montiert und demontiert werden.

Es gibt eine große Vielfalt an unterschiedlichen Schraubenantrieben. Alle haben jedoch gemein, dass sie das Drehmoment vom Werkzeug in die Schraube übertragen. Für jeden Schraubenantrieb existiert das passende Werkzeug mit komplementärem Profil. Je mehr Antriebsfläche ein Schraubenantrieb aufweist, desto sicherer hält das Werkzeug beim Eindrehen der Schraube, die Abrutschgefahr sinkt, und umso besser ist auch die Kraftübertragung.

Beim Schlitz handelt es sich um die Ursprungsvariante von Schraubenantrieben. Schlitzschrauben sind jedoch in Bezug auf die Kraftübertragung eher ungeeignet, da der Schraubendreher leicht abrutschen und der Antrieb „verwürgt“ werden kann.

Der „Phillips-Kreuzschlitz“ (PH oder KS-H) ist die Weiterentwicklung des Schlitz-Antriebs und ermöglicht ein höheres Drehmoment. Außerdem wird das Schraubwerkzeug dank der Antriebsgeometrie im Schraubenkopf automatisch zentriert.

Im Gegensatz zum „Phillips-Kreuzschlitz“ verlaufen beim „Pozidriv-Kreuzschlitz“ die Antriebsflanken bis zur Spitze hin parallel, was einen besseren Halt des Werkzeugs im Schraubenkopf ermöglicht und Montagezeiten verkürzt.

Umgangssprachlich ist dieser Schraubenantrieb auch unter dem Markennamen „Inbus®“ bekannt. Durch die geometrische Anordnung der Flankenwinkel mit 120° kann eine ideale Kraftübertragung mit hohen Drehmomenten erzielt werden.

Als Gegenstück zum Innensechskant zählt der Außensechskant zu den am weitesten verbreiteten Antriebsformen. Schrauben mit dieser Antriebsvariante kommen sowohl bei Maschinenbau- als auch bei Holzbauschrauben zum Einsatz.

Hierbei handelt es sich um den Antrieb, der auch unter dem gebräuchlicheren, aber geschützten Namen „Torx®“ bekannt ist. Mit diesem Antrieb können noch größere Drehmomente erreicht und der Halt sowie die Zentrierung des Bits im Antrieb verbessert werden. TX-Schrauben sind besonders im Holzbau sehr beliebt. Es besteht allerdings bei Senkkopfschrauben bzw. Schrauben mit niedrigem Kopf die Gefahr, dass diese an der Schwachstelle zwischen dem Antriebsgrund und dem Übergang vom Kopf zum Schaft abbrechen. Solche Schrauben werden auch als Schwachkopf-Schrauben bezeichnet.

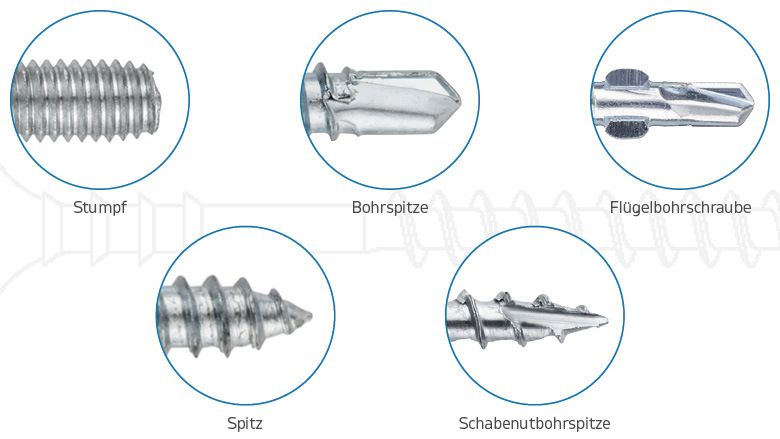

Bei Metallschrauben ist die Schraubenspitze üblicherweise stumpf, da diese durch ein bereits vorgebohrtes Loch gesteckt und mithilfe eines Gegengewindes, bspw. einer Mutter, befestigt werden. Holzschrauben besitzen eine scharfe Spitze, wodurch sie sich leichter in das Holz eindrehen lassen und dabei das Gegengewinde in den Untergrund schneiden. Spezielle Schrauben mit einer sogenannten Schabenut oder Schrauben mit Bohrspitze ermöglichen das Eindrehen von Schrauben in weiche Materialien wie Hölzer, Aluminium oder dünnwandige Bleche ohne Vorbohren. Zudem können damit unter Umständen die Randabstände geringer ausgeführt werden, ohne dass es zu ungewolltem Aufspalten des Holzes kommt. Die Bohrspitzen können ganz unterschiedlich geformt und bezeichnet sein. Achtung: Bei Harthölzern kann auf das Vorbohren nicht verzichtet werden, um ein optimales Ergebnis zu erzielen. Die Bohrspitzen haben je nach Hersteller unterschiedliche Formen.

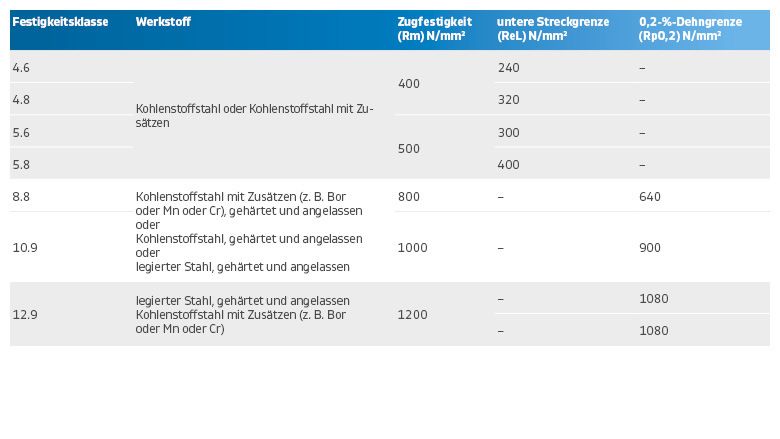

Während bspw. bei Stahl- oder anderen Metallverbindungen oft hohe Festigkeiten gewünscht sind, ist im Holzbau genau das Gegenteil der Fall: Durch das Härten von Schrauben wird das Metall spröde. Bei Bewegungen des Holzes bricht die Schraube dadurch leichter.

Je nach Anwendung und Einsatzzweck gibt es daher Schrauben in unterschiedlichen Festigkeitsklassen. Im Holzbau kommen üblicherweise Festigkeitsklassen zwischen 4.6 und 5.8 zum Einsatz, im Metallbau Schrauben mit Festigkeitsklassen ab 8.8.

Um eine weltweite Standardisierung von Metallschrauben und den dazugehörigen Muttern zu erzielen, wurden und werden einige nationale DIN-Normen auf internationale EN-ISO-Normen umgestellt. Es geht hier vor allem um konstruktive (maßliche) Anpassungen. So kann rund um den Globus mit denselben Schrauben und dazugehörigen Werkzeugen gearbeitet und der internationale Warenverkehr vereinfacht werden.

In unserer Übersicht zur Umstellung von DIN auf EN ISO haben wir alle Änderungen und relevanten Informationen zusammengefasst.

Während bei metrischen Schrauben die geometrische Gestaltung, die Festigkeitswerte, die Anwendungen und weitere Parameter durch die jeweilige DIN oder ISO geregelt sind, stellt der Begriff Holzbauschraube lediglich den vorgesehenen Verwendungszweck dar. Sämtliche statischen Werte, Dimensionen, Kopfformen, Spitzen etc. sind bei Holzbauschrauben in der bauaufsichtlichen Zulassung beschrieben. Diese Zulassungen sind je nach Hersteller unterschiedlich.

Wichtig ist allerdings immer, dass die Schrauben(-Verpackungen) mit dem CE-Kennzeichen und der entsprechenden ETA-Zulassungsnummer versehen sind.

Die maßgeblichen Werte bei Schrauben sind der Durchmesser und die Länge.

Der Durchmesser wird bei metrischen ISO-Schrauben mit einem großen „M“ und einer Zahl angegeben; Ausnahmen sind Zoll-Gewinde. Bei Blechschrauben und Holzbauschrauben wird der Durchmesser hingegen nur mit einer Zahl ohne „M“ angegeben.

Als Länge werden das Gewinde und der Schaft bis zum Kopf gemessen; Ausnahmen sind Senkschrauben und Linsensenkschrauben. Hier wird die Länge inkl. dem gesenkten Teil des Kopfes gemessen.

Hier zwei Beispiele:

Sechskantschraube ISO 4017 M8x50

Blechschraube ISO 14585 4,2x19

Der Schraubenanzug mittels Drehmoment oder Drehwinkel stellt sicher, dass eine hohe Qualität der Verschraubung erzielt wird. Nur so entstehen dauerhaft sichere Verbindungen, die den zu erwartenden Betriebsanforderungen standhalten und empfindliche Materialien wie Carbon, Aluminium, Magnesiumlegierung oder Kunststoffe nicht beschädigen. Der richtige Schraubenanzug macht also Qualität und Sicherheit reproduzierbar und kann mithilfe von Drehmomentwerkzeugen erzielt werden. Dabei ist zu beachten: Auch Schrauben strecken sich und ziehen sich wieder zusammen. Dadurch und durch viele weitere Faktoren, die diesen Prozess beeinflussen – bspw. Höhe der Unterkopfreibung, Veränderungen in der Höhe der einwirkenden Kraft und die Qualität des Gewindes – entsteht die sogenannte Vorspannung, die beim richtigen Drehmoment eine wesentliche Rolle spielt. Die Ermittlung der notwendigen Vorspannkraft und des dazugehörigen Drehmoments wird in der VDI 2230 „Systematische Berechnung hochbeanspruchter Schraubenverbindungen“ Teil 1 und Teil 2 beschrieben.

Ihr persönlicher Produktexperte

Jetzt anmelden und Fachfragen direkt mit dem Profi klären!